Продукт

Связаться с нами

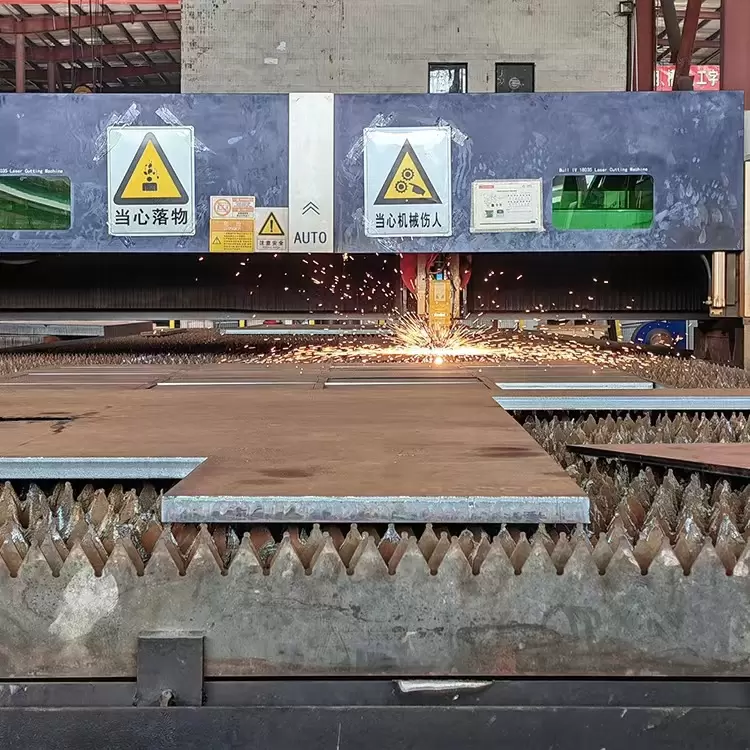

резка с ЧПУ

0757-28908555

0757-28908555

Основные технологии и типы оборудования

В основе ЧПУ-резки лежит «программное управление» — создание графических изображений детали с помощью САПР, которые затем преобразуются в G-код, распознаваемый режущим оборудованием через CAM-систему. Оборудование автоматически корректирует траекторию перемещения, скорость и параметры резки режущей головки в соответствии с кодом, реализуя полную автоматизацию процесса. В зависимости от принципов резки и применяемых материалов основное оборудование можно разделить на следующие категории:

· 1: Газопламенная резка с ЧПУ: использует высокую температуру (около 3000 °C), возникающую при сгорании кислорода и горючего газа (например, ацетилена, пропана), для плавления металла и полного разрезания. Подходит для резки листов средней и большой толщины (например, конструкционной стали Q235, Q355) толщиной более 20 мм. Этот метод отличается низкой стоимостью и высокой эффективностью резки, но относительно низкой точностью (обычно ±1 мм), что делает его пригодным для обработки крупногабаритных деталей, не требующих высокой точности.

·

· 2: Плазменная резка с ЧПУ: мгновенное расплавление и выдувание металла плазменной дугой (температурой до 15000–30000 °C). Плазменная резка применима для таких материалов, как стальные листы, нержавеющая сталь и алюминиевые сплавы толщиной от 0,5 до 100 мм. Она отличается высокой скоростью резки (в 3–5 раз выше, чем у газовой резки) и высокой точностью (±0,5 мм), что позволяет выполнять тонкую резку тонких листов и быструю обработку листов средней и большой толщины. В настоящее время это один из наиболее распространённых методов резки с ЧПУ.

·

· 3. Лазерная резка с ЧПУ: лазерный луч высокой энергии фокусируется на поверхности материала, вызывая его мгновенное плавление, испарение или горение. Подходит для тонких листов (например, нержавеющей стали, углеродистой стали, цветных металлов) толщиной 0,1–20 мм. Точность резки достигает ±0,1 мм, рез получается гладким и без заусенцев, зона термического влияния минимальна, а также возможна обработка сложных контуров (например, прецизионных шестерён, отверстий неправильной формы). Однако стоимость оборудования относительно высока, что делает его более подходящим для высокоточных и сложных задач обработки.

·

Кроме того, существуют специальные типы, такие как гидроабразивная резка с ЧПУ (подходит для термочувствительных материалов), которые можно гибко выбирать в соответствии с характеристиками материала и требованиями к обработке.

Технические преимущества и основные характеристики

1: Высокая точность и высокая стабильность

ЧПУ-резаки точно управляют траекторией реза с помощью компьютерных программ, избегая ошибок, вызванных ручным управлением. Допуск на размеры реза может контролироваться в пределах ±0,1–1 мм (в зависимости от типа оборудования), а размерная однородность серийно выпускаемых деталей чрезвычайно высока, что соответствует требованиям к точности сборки многокомпонентных изделий. Например, при обработке соединителей для стальных мостов отклонение положения отверстий при ЧПУ-резке может контролироваться в пределах 0,5 мм, что обеспечивает плавный монтаж.

2: Высокая эффективность и снижение затрат на рабочую силу

Оборудование может работать непрерывно 24 часа в сутки, обеспечивая скорость резки, значительно превышающую скорость ручной резки (например, плазменная резка может достигать 5–10 метров в час для средних и тяжёлых стальных листов). Без необходимости ручного управления в режиме реального времени один оператор может управлять несколькими установками одновременно, что значительно увеличивает объём обработки в единицу времени, снижает трудозатраты и упрощает управление.

3. Высокая гибкость и адаптируемость к сложной обработке

Будь то простая прямоугольная резка, круговая резка или обработка деталей специальной формы с дугами, ломаными линиями или скосами, схема обработки может быть быстро переключена простым изменением программы без необходимости замены пресс-форм или инструмента. Например, нестандартные рёбра обшивки корпуса в судостроении и фланцы специальной формы в механических деталях могут быть сформированы за один проход с помощью ЧПУ-резака, исключая необходимость вторичной обработки.

4: Высокая эффективность использования материалов и сокращение отходов

Передовое программное обеспечение для раскроя листов позволяет оптимизировать компоновку стальных листов, плотно размещая детали в листах, что позволяет максимально эффективно использовать сырье. По сравнению с ручной резкой, коэффициент использования материала увеличивается на 10–30%, что позволяет значительно снизить затраты на материал, особенно при работе с высококачественными сталями (например, листами из нержавеющей и легированной стали).

5: Повышение безопасности и защиты окружающей среды

Автоматизированные процессы снижают прямой контакт рабочих с высокими температурами и пылью. В сочетании с системами пылеудаления и защитными устройствами они позволяют эффективно снизить риск производственных травм и загрязнения окружающей среды, обеспечивая соответствие стандартам безопасности и охраны окружающей среды в современной промышленности.

СОПУТСТВУЮЩИЕ ТОВАРЫ

Продукты